- TOP

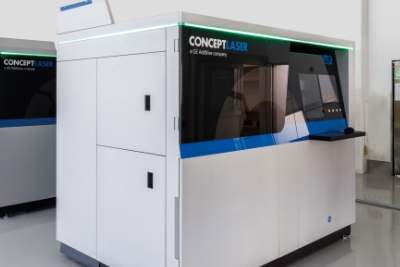

- Additive Manufacturing Solution

既存技術とAMの融合で

金型部品に革命を。

既成概念から想像もできなかった形状、諦めていた機構も

3DプリンタによるAM技術なら実現できる。

また、既存技術との融合で、これまでにない自由度の高い金型設計が可能になる。

自由水管・ラティス構造のみならず、複数部品構成の製品を一体造形化するなど、

コスト・機能面において改善にとどまらず革新の領域まで、

限界を越えた自由な発想でダイキャスト業界に発信していく。

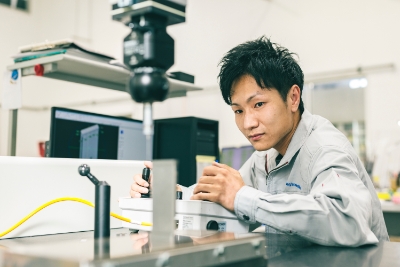

- Tooling Innovation

-

- 創業から100余年に亘り積み上げてきた

金型製造ノウハウ - 四輪、二輪、船外機など

あらゆる業界の製品の鋳造を実現する設計技術 - 金属切削加工技術の追求

- 創業から100余年に亘り積み上げてきた

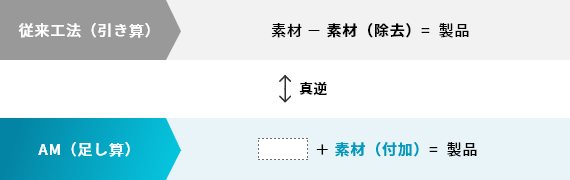

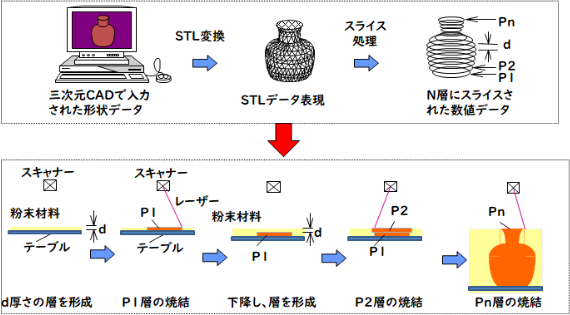

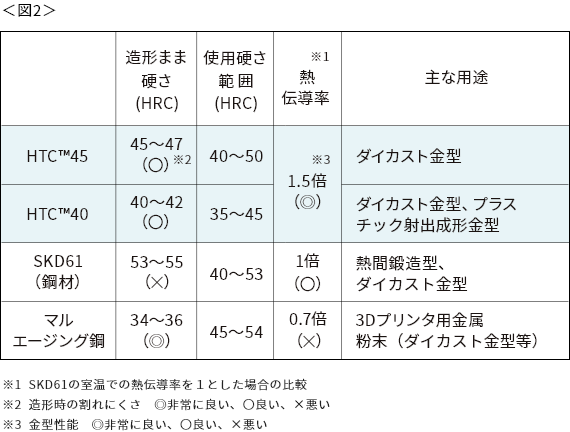

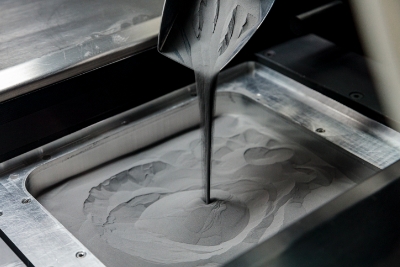

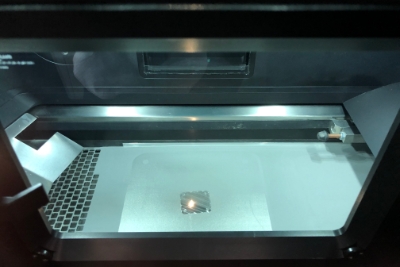

- Additive Manufacturing

-

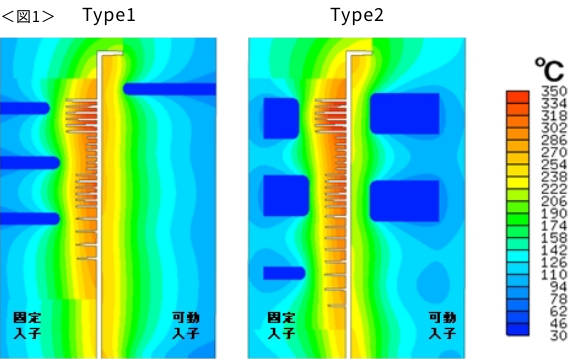

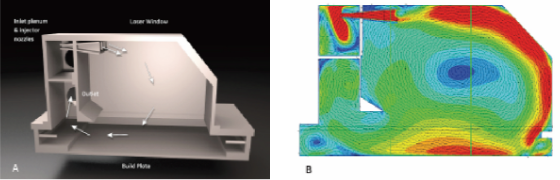

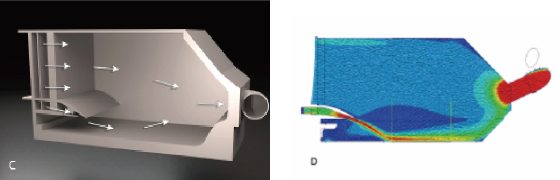

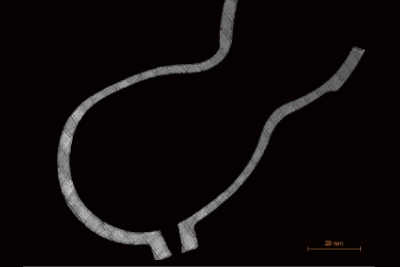

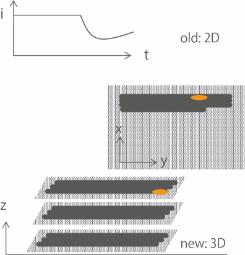

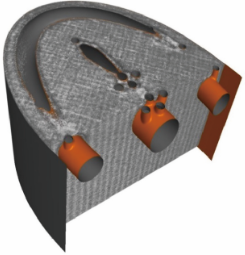

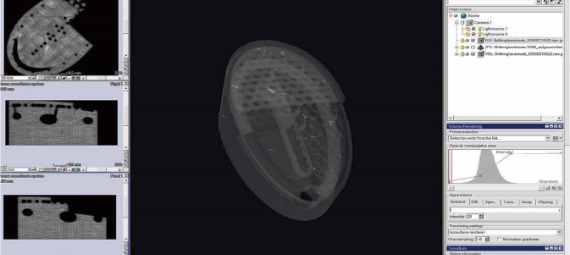

- コンフォーマルクーリング(自由水管)による

冷却性向上 - ラティス造形による軽量化やガス抜き機構への活用

- 複数構成品の一体造形化によるL/Tやコスト低減

- コンフォーマルクーリング(自由水管)による